富士シール株式会社

富士シール株式会社

業務の流れ Work flow

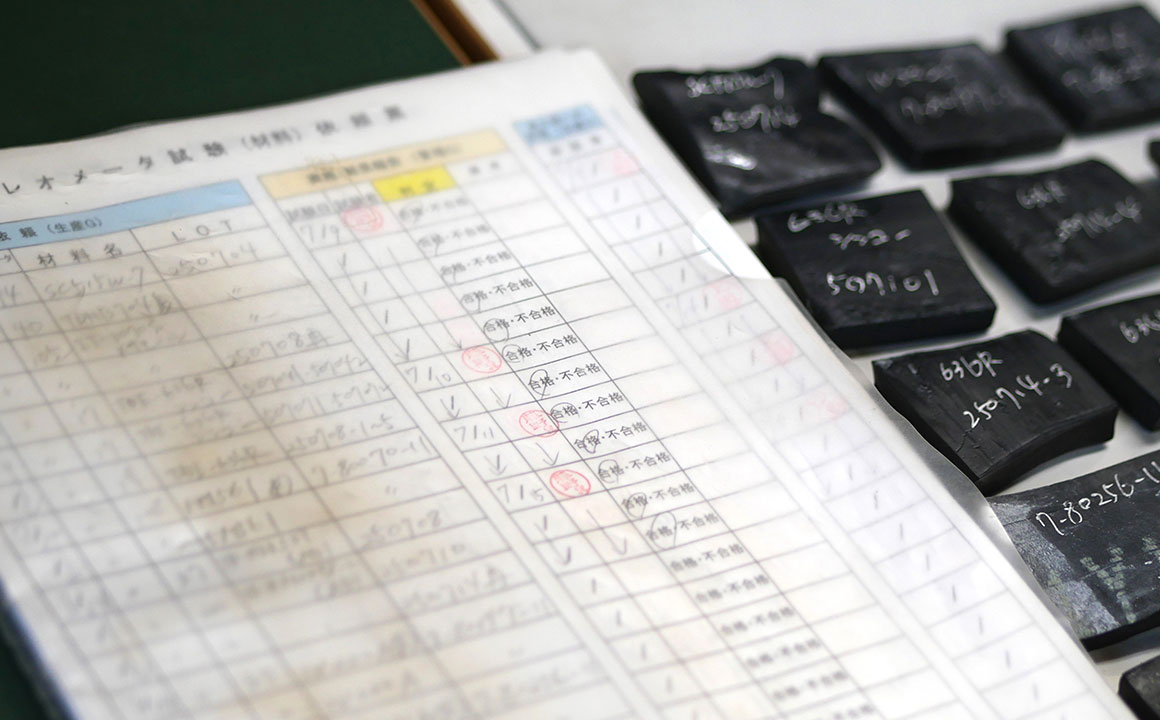

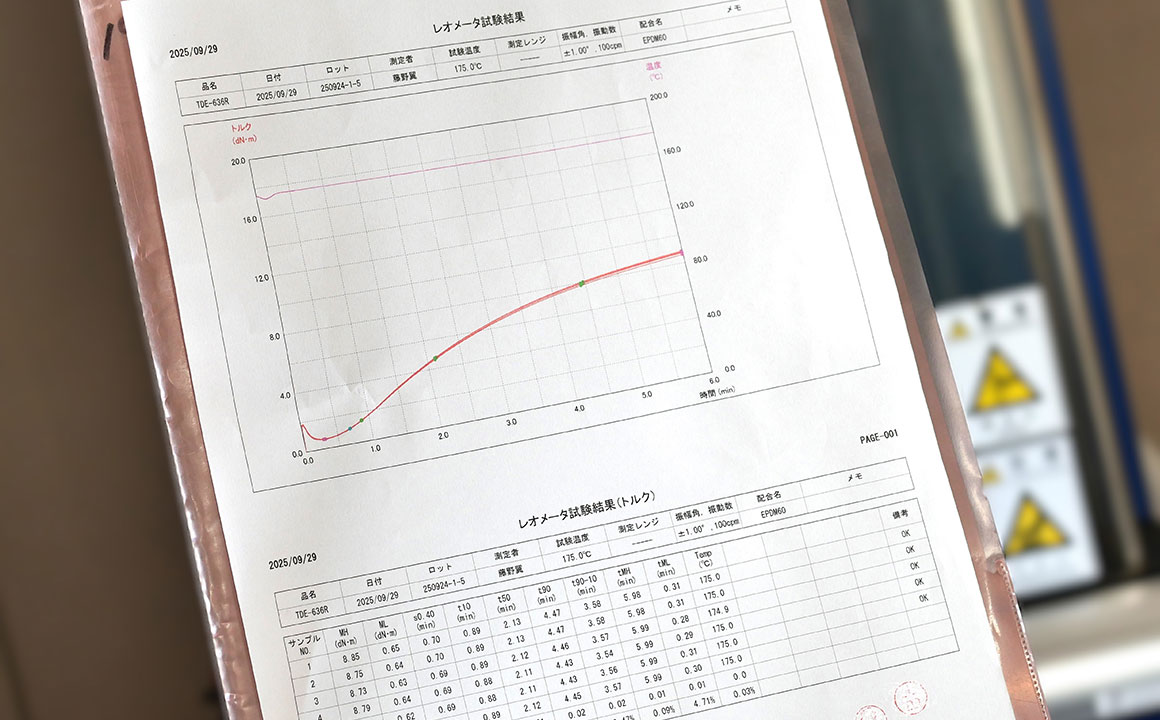

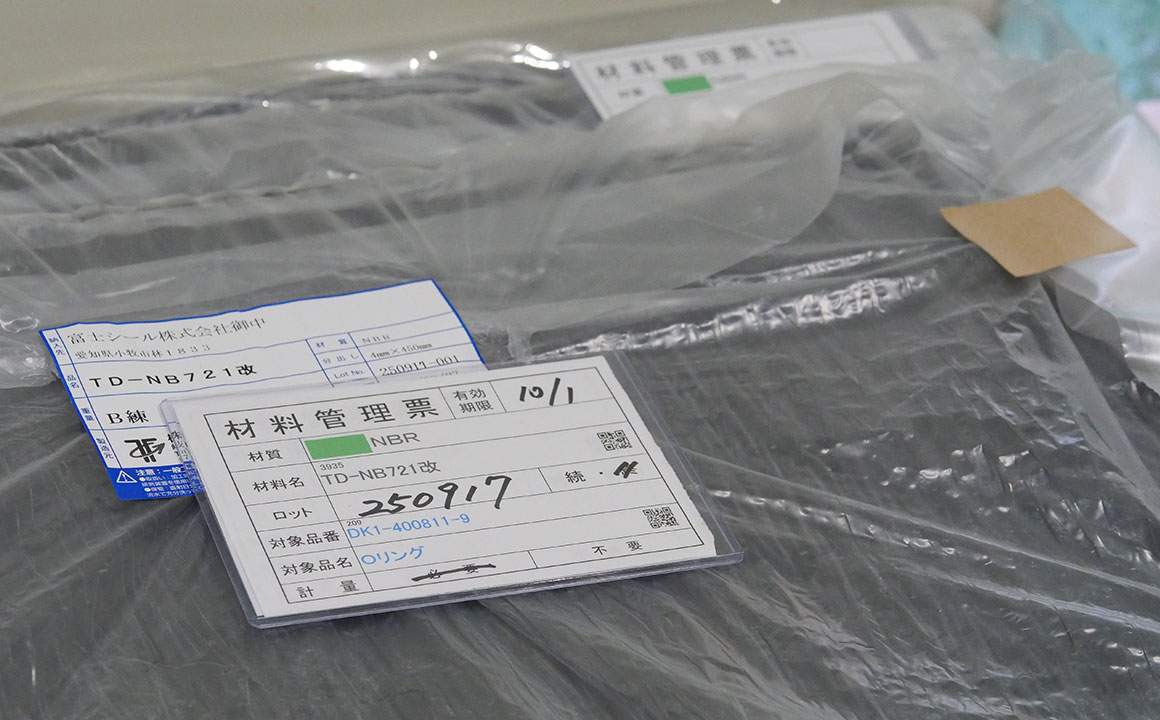

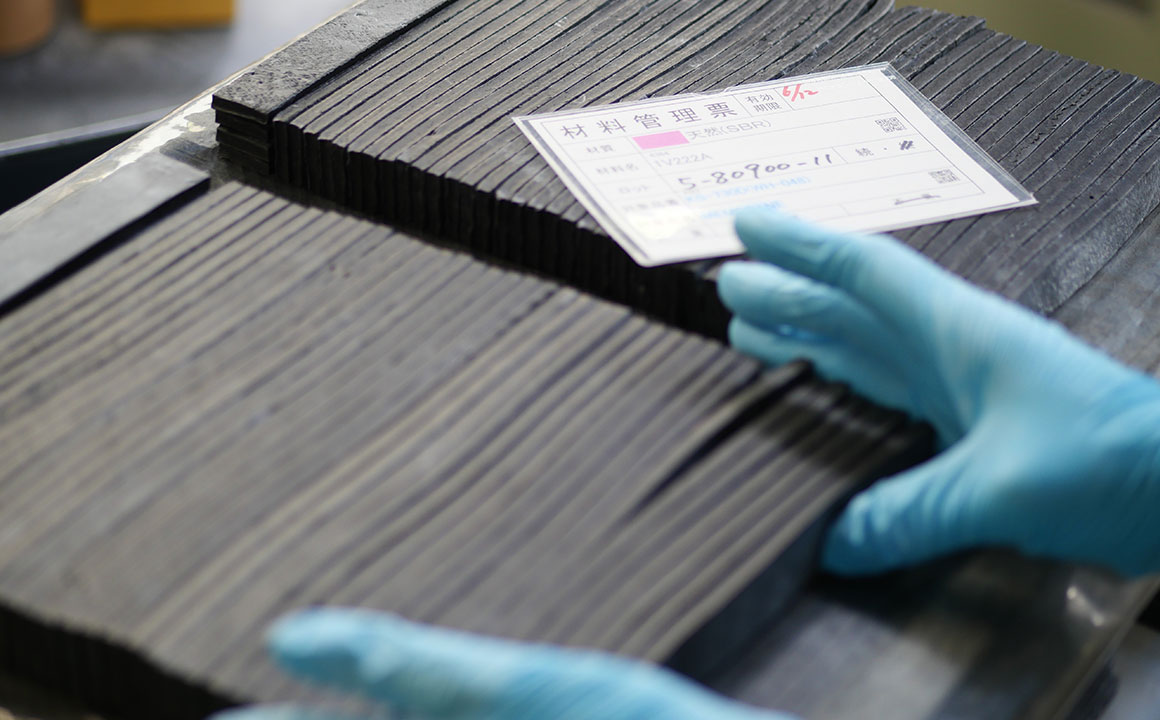

01材料受入

これからゴム製品を成形するために、材料練り会社へ手配したゴム材料の受け入れ工程です。弊社で取り扱うゴム材料は最初から加硫剤が配合された「B練り材」と呼ばれ、コンプレッション成形用にはシート形状(幅500mm程度)、インジェクション成形用にはリボン形状(幅50mm程度)で入荷されてきます。また、材料練り会社からの材料合格証明だけでなく、弊社でも材料受入試験(レオメータ)を行うことで確実な品質を確保しております。

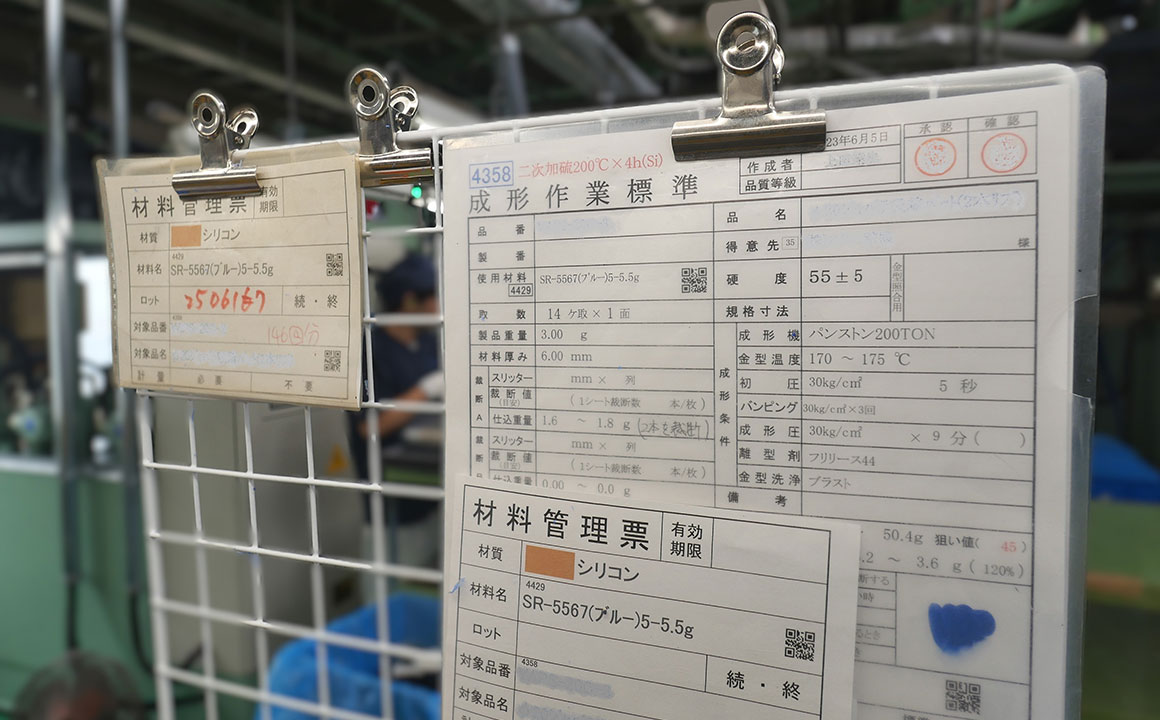

02成形前準備

成形前準備はシート形状で入荷されたゴム材料を作業標準書で定められた寸法、重量に加工する工程です。まず、シートの表裏面に粘着防止剤を塗布し、スリッター機で規定寸法幅に切断します。その後、裁断機で規定重量に入るよう計量器で確認を行いながら切断作業を行っていきます。切断されたゴムは粘着防止のために並べる向きに配慮しながら丁寧に並べられ、材料保管、または次の成形工程へ進みます。裁断の際に発生したゴム端材は再度ロール機で練り込みをし、シート形状にして再度利用します。尚、リボン形状で入荷したゴム材料には成形前準備工程は無く、直接成形工程へ進みます。

03成形(一次加硫)

ゴム製品生産メインの工程です。寸法・重量管理されたゴムを160~180℃で温められた金型に投入し、一定圧力、時間をかけることでゴム製品が出来上ります。プラスチックとは違い、ゴムは「加硫」という化学反応時間が必要なため、成形時間は数十秒ではなく5~10分(製品の形状による)を要します。そして、型からゴム製品を取り出す脱型作業では金型温度低下による品質低下を招かない素早い作業が求められます。そのため、生産性や品質が両立できる成形条件設定が必要とされます。

04バリ取り仕上げ

成形されたゴム製品の余分なゴム(バリ)を取り除く工程です。このバリ取り工程はゴム成形会社特有の課題であり、金型構造、成形条件・方法に工夫をこらさないと生産性に歴然とした差がでます。

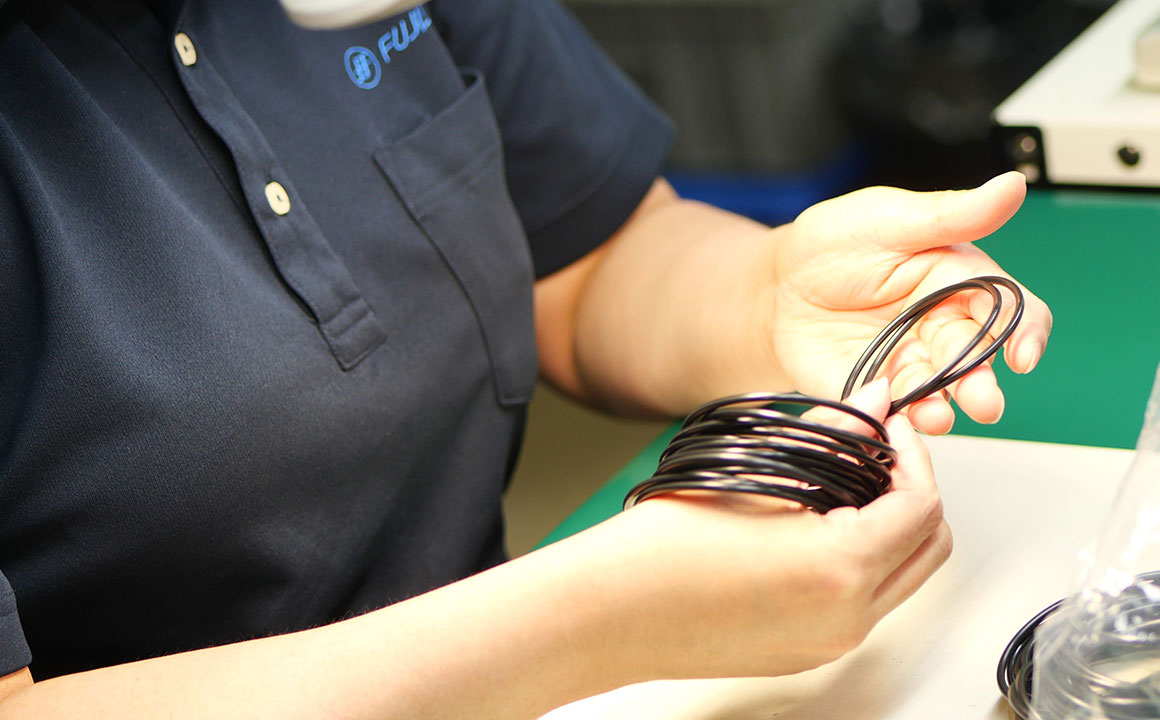

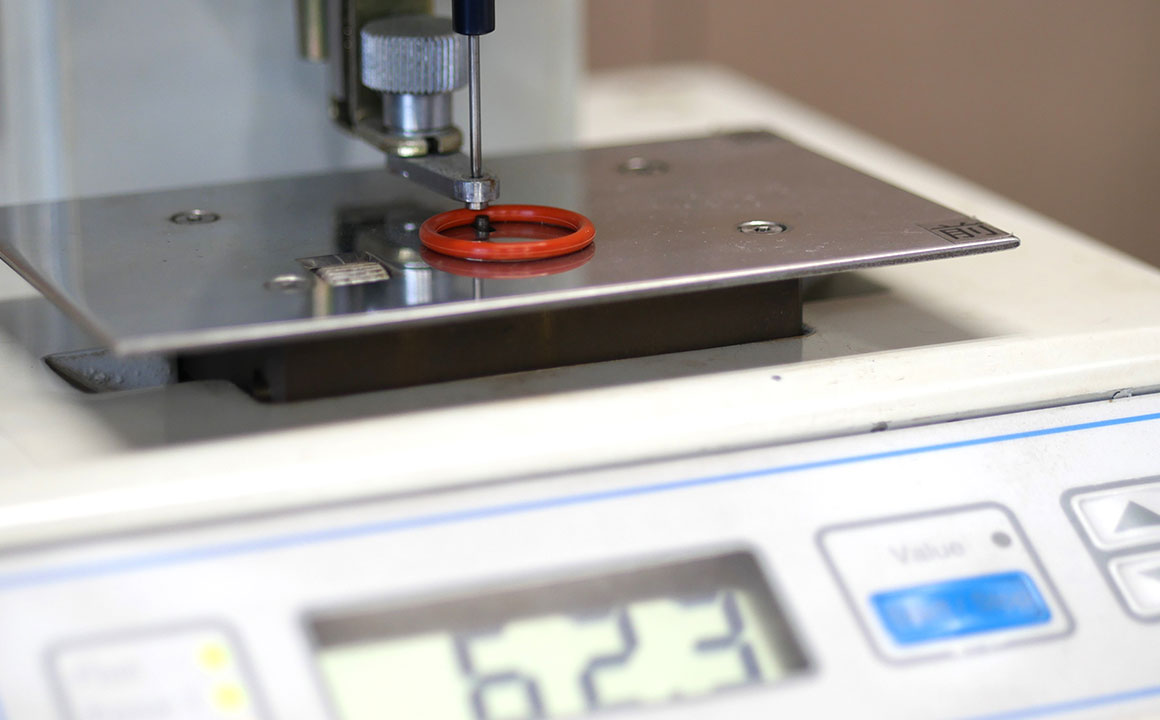

05検査

ゴム製品に有害なキズやワレ、バリ等ないか検査する工程です。通常は目視ですが、ロット毎に測定器を使用して寸法確認を行ったりします。

06梱包・出荷

ゴム製品を規定数量に梱包し、出荷準備する工程です。計量器を活用して、迅速に作業を行っております。